Chưa có sản phẩm trong giỏ hàng.

Công Nghệ In 3D, Tin tức

Máy In 3D Tốc Độ Cao Là Gì, Hướng Dẫn Cách Tăng Tốc Độ In 3D

Tốc độ in của một máy in 3d phụ thuộc phần lớn vào công nghệ của chúng sử dụng để in, nếu bạn cần in với số lượng mẫu lớn trong cùng một thời gian thì máy in 3d resin tốc độ vượt trội so với công in 3d FDM, nhưng nếu bạn chỉ cần in một mẫu thì công nghệ resin sẽ đuối trong cuộc đua này. Nên sẽ không có khái niệm cụ thể cho máy in 3d tốc độ cao, thay vào đó chúng tôi sẽ cung cấp cho bạn cách để tối ưu để giúp máy in 3d của bạn hoạt động với tốc độ nhanh nhất có thể. Trong bài này chúng tôi sẽ lấy công nghệ FDM để làm ví dụ.

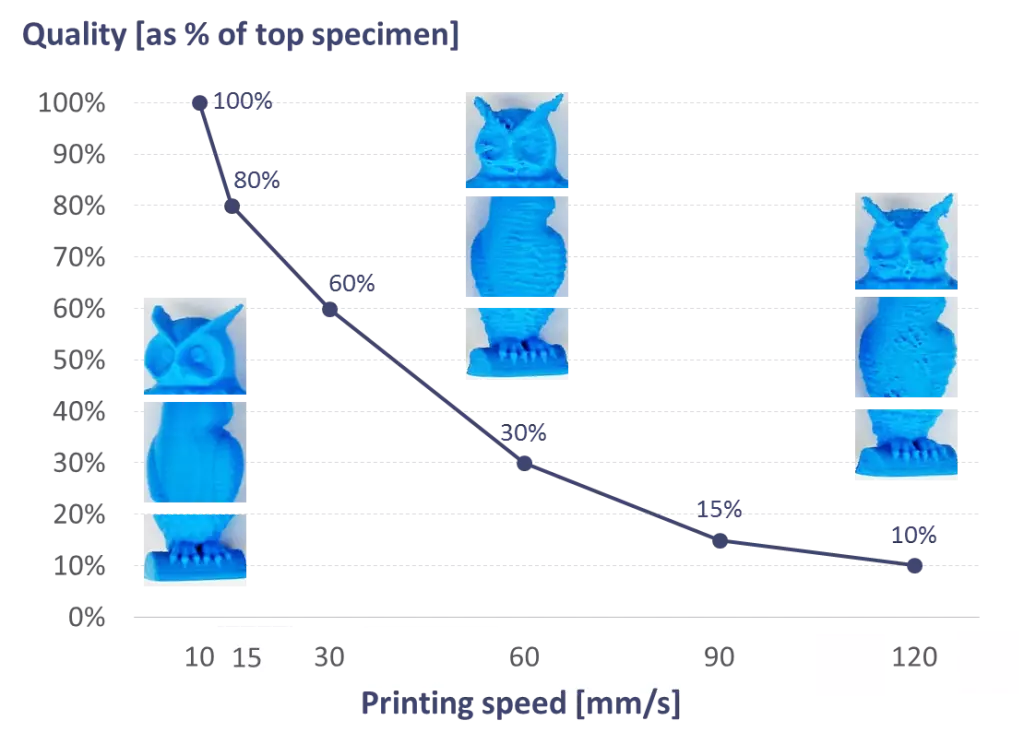

Sự tương quan tốc độ in 3D và chất lượng mẫu in

Nếu bạn đã từng sử dụng máy in 3D FDM, thì việc in bất kỳ thứ gì lớn hoặc dày đều sẽ mất rất nhiều thời gian. Nhưng vẫn có vài yếu tố có thể cải thiện tốc độ in, tạo mẫu nhanh mà không ảnh hưởng đến chất lượng.

Để đạt được chất lượng thậm chí gần bằng với một bộ phận được sản xuất theo cách truyền thống, chẳng hạn như khối Lego đúc bằng khuôn, bạn thường phải in với tốc độ chậm hơn và các cài đặt tăng thời gian khác để đảm bảo độ chi tiết. Đó là bởi vì, ở chế độ cơ bản nhất, chất lượng in và tốc độ in có mối tương quan nghịch với nhau, nghĩa là khi cái này tăng thì cái kia sẽ giảm.

Nhưng điều này chỉ là một phần của vấn đề. Có nhiều cách để giảm thời gian in mà không làm ảnh hưởng đến kết quả, nhưng phải sử dụng một số tháo tác và thử nghiệm để xác định và điều chỉnh các cài đặt phù hợp để cân bằng giữa thời gian in thấp và chất lượng in. Quá trình điều chỉnh này lặp đi lặp lại và rất tẻ nhạt, liên quan đến việc điều chỉnh cài đặt và kiểm tra in cho đến khi bạn đạt được thời gian in mong muốn mà không có lỗi chất lượng đáng kể.

Nhiều cài đặt ảnh hưởng đến tốc độ và trong bài viết này, chúng tôi sẽ xem xét những gì bạn có thể làm để giảm thời gian in. Trước tiên, chúng ta sẽ xem xét việc thay đổi tốc độ của đầu in và những cài đặt nào cần được điều chỉnh để cân bằng tốc độ. Sau đó, chúng tôi sẽ xem xét các cài đặt in quan trọng khác có thể giúp giảm thời gian in, trong bài này sử dụng Cura để test.

Điều Chỉnh Tốc Độ In Máy In 3D

Cài đặt tốc độ in của bạn bao gồm các giá trị tốc độ khác nhau cho máy in của bạn khi máy in thực hiện các hành động cụ thể (độ đặc(ruột), tường, lớp trên cùng và dưới cùng cũng như các hành động in khác). Điều đầu tiên bạn nên làm là mở phần slicer của bạn của mình, đi tới phần cài đặt tốc độ và đảm bảo rằng tất cả các cài đặt có thể điều chỉnh đều hiển thị để bạn có một bảng hoàn chỉnh về các tùy chọn của mình.

Đối với tốc độ in được đặt chậm hơn theo mặc định, bạn có thể bắt đầu bằng cách tăng các giá trị này bằng với các giá trị khác. Các trường hợp ngoại lệ bao gồm nếu phần bạn đang in là để hiển thị, trong trường hợp đó, bạn có thể muốn đặt tốc độ “Wall” thấp hơn một chút so với các tốc độ in khác của bạn. Đồng thời, đảm bảo tăng “Tốc độ skirt/viền” nếu bạn đang sử dụng tốc độ này, vì tốc độ này mặc định chậm hơn nhưng sẽ không ảnh hưởng đến chất lượng của bản in cuối cùng.

Đối với PLA và ABS, một số tốc độ điển hình là 40-60 mm/giây, nhưng bạn có thể thử tốc độ nhanh hơn nữa. Khi tăng tốc độ in, hãy tăng tốc độ in lên 5 mm/giây mỗi lần, vì thay đổi quá nhanh có thể gây ra nhiều vấn đề cùng một lúc. Tốt hơn là giải quyết từng vấn đề về chất lượng in một và tăng dần, thay vì đồng loạt thay đổi tất cả chúng cùng một lúc.

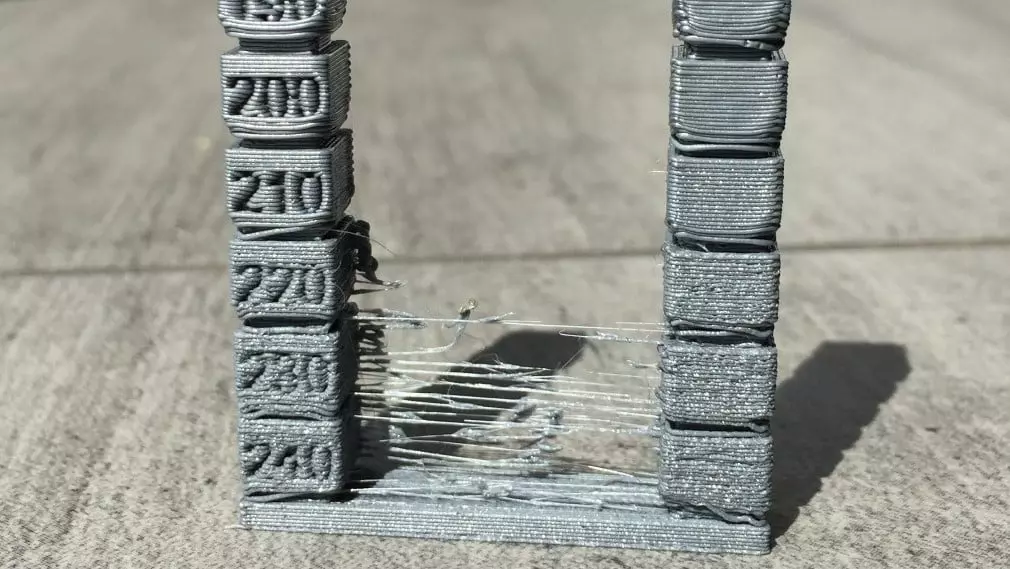

Điều chỉnh nhiệt độ giúp tốc dộ máy in 3D cao hơn

Nhiệt độ là thông số cài đặt quan trọng nhất cần được điều chỉnh khi tăng tốc độ in của bạn. Việc tăng tốc độ in giúp sợi in có ít thời gian hơn để nóng chảy trong đầu phun hoặc “vùng nóng chảy”, dẫn đến hiện tượng ép đùn dưới mức. Nếu bạn tăng tốc độ in mà không tăng nhiệt độ, bạn có thể gặp phải các vấn đề về ép đùn hoặc mài sợi in vì đầu nóng không thể làm sợi in nóng chảy đủ nhanh.

Hãy thử tăng nhiệt độ vòi phun của bạn trong khoảng 5-15 °C cho mỗi tốc độ tăng 5-10 mm/giây. Tỷ lệ nhiệt độ trên tốc độ của mỗi máy in sẽ khác nhau, vì vậy hãy thoải mái thử nghiệm và thử các kết hợp của riêng bạn. Nếu bạn từng thấy các lớp bị thiếu hoặc có khoảng trống trong các lớp, hãy tăng nhiệt độ lên ít nhất 10 °C để tránh hiện tượng ép đùn dưới mức.

Bạn cũng có thể muốn nâng cấp vòi hoặc đầu nóng của mình, chẳng hạn như E3D Volcano hoặc Super Volcano, để sợi in của bạn có đủ thời gian trong “vùng nóng chảy” để hấp thụ nhiệt và tan chảy. Điều này có nghĩa là khi đến vòi phun, nó sẽ có độ nhớt đủ thấp để được ép đùn đúng cách.

Điều chỉnh tốc độ di chuyển

Một tốc độ khác mà bạn có thể muốn điều chỉnh là tốc độ di chuyển, đó là tốc độ đầu in của bạn di chuyển khi nó không đùn vật liệu. Đặc biệt nếu bạn đang in nhiều phần cùng một lúc, việc tăng tốc độ di chuyển có thể giảm thời gian in. Trong Cura, tốc độ di chuyển mặc định là 150 mm/giây, nhưng bạn có thể tăng giá trị này trong khoảng từ 10-20 mm/giây mỗi lần để giảm thời gian in.

Áp suất tích tụ ở đầu nóng sau khi sợi in được ép đùn, làm cho vật liệu bổ sung chảy ra khỏi vòi. Vật liệu này có thể dính vào các phần khác của bản in, gây ra các lỗi về chất lượng. Ngoài việc giảm thời gian in, việc tăng tốc độ di chuyển có thể tránh bất kỳ vật liệu thừa nào chảy ra khỏi đầu phun, đây là một phần hữu ích bổ sung về chất lượng in.

Nhưng lưu ý: Việc tăng tốc độ di chuyển cũng làm tăng khả năng vòi phun có thể va chạm với một phần khác của bản in khi di chuyển. Điều quan trọng là phải cân bằng bất kỳ sự gia tăng nào về tốc độ di chuyển với các cài đặt khác như Z hop và chế độ kết hợp.

Tham khảo các dòng máy in 3D FDM giá rẻ cho người mới: tại đây

Điều chỉnh Z HOP

Giống như việc tăng nhiệt độ sẽ cân bằng với việc tăng tốc độ in, việc kích hoạt cài đặt “Z Hop” sẽ cân bằng với việc tăng tốc độ di chuyển. Nó di chuyển đầu in của bạn lên một chút theo trục Z khi thực hiện di chuyển, điều này sẽ tránh mọi va chạm có thể xảy ra.

Bất kỳ thứ gì có chi tiết đẹp hoặc cấu trúc hỗ trợ nhỏ đều có nguy cơ bị hư hỏng hoặc thậm chí bị đổ nếu đầu in va vào. Khoảng cách Z hop mặc định trong Cura là 0,2 mm, hoạt động tốt nhưng nếu vẫn chưa đủ, bạn có thể tăng khoảng cách này trong khoảng 0,05 mm.

Kích hoạt cài đặt này có thể tăng thời gian in một chút vì máy in của bạn phải thực hiện thêm một bước nhảy cho mỗi chuyển động rút lại. Tuy nhiên, trong hầu hết các trường hợp, mức tăng nhỏ nhiều hơn so với thời gian tiết kiệm được bằng cách tăng tốc độ di chuyển.

Chế độ kết hợp

Một cài đặt khác mà bạn có thể sử dụng để ngăn vòi phun chạy vào các phần của bản gốc là “Chế độ kết hợp”, chế độ này điều chỉnh đường đi của đầu vào. Trong Cura, cài đặt được trình bày chi tiết chi tiết là “Tránh các bộ phận được khi di chuyển” và “Tránh hỗ trợ khi di chuyển”.

Giống như kích hoạt Z hop, sử dụng chế độ kết hợp cũng sẽ tăng một chút thời gian để thay đổi tốc độ di chuyển nhanh hơn. Nếu bạn không quan tâm đến việc hỗ trợ hoặc các tính năng nhỏ khác xung đột, bạn có thể tắt hoàn toàn chế độ kết hợp. Điều này sẽ giảm đáng kể thời gian vì nó dẫn đến lộ trình chuyển đổi rút ngắn hơn, nhưng có thể gây ra nhiều chuỗi hơn.

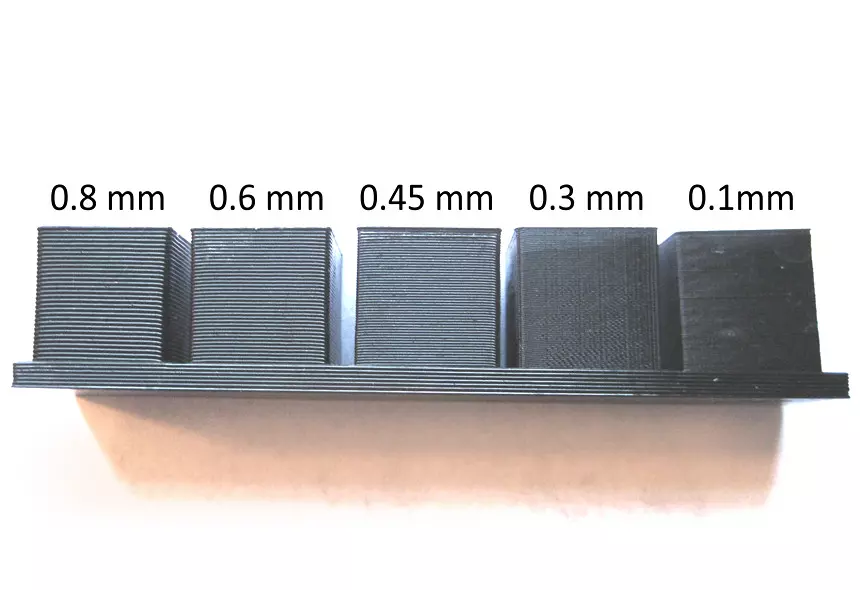

Điều Chỉnh Chiều Cao Lớp In Giúp In Nhanh Hơn

Chiều cao của lớp là một trong những cài đặt quan trọng nhất, nếu không muốn nói là quan trọng nhất, khi nói đến việc giảm thời gian in. Chiều cao của lớp, còn được gọi là độ phân giải, là khoảng cách giữa đầu phun và lớp trước đó của bản in 3D. Khi nó lớn hơn, các bộ phận sẽ chắc hơn và in nhanh hơn vì cần ít lớp hơn để đạt được cùng chiều cao. Tuy nhiên, việc tăng chiều cao của lớp đi kèm với những nhược điểm riêng của nó, vì bạn càng lớn thì bản in sẽ càng ít chi tiết.

Chiều cao lớp tiêu chuẩn trên máy in 3D FDM dành cho người tiêu dùng là khoảng 0,2 mm, vì vậy, để in nhanh hơn, bạn có thể thử tăng giá trị này lên 25% hoặc cao hơn. Nếu chi tiết không phải là ưu tiên hàng đầu và bạn không lo lắng về các đường kẻ lớp có thể nhìn thấy, hãy thử tăng chiều cao lớp của bạn lên khoảng 0,24 hoặc thậm chí 0,28 mm, vì điều này sẽ giảm đáng kể thời gian in của bạn và tăng độ bền của các bộ phận.

INFILL (độ đặc)

Infill là quá trình làm đầy bên trong các bộ phận và là một yếu tố sản xuất duy nhất đối với in 3D. Nó có thể được điều chỉnh theo một số cách, nhưng hai cài đặt có tác động mạnh nhất là mật độ và mẫu.

Mật độ lấp đầy là độ rắn chắc của phần lấp đầy bên trong bản in và tỷ lệ phần trăm này càng lớn thì chi tiết càng đầy (và nặng). Mẫu infill là thiết kế hoặc hình dạng mà phần infill được in vào. Bạn có thể chọn từ nhiều tùy chọn (tùy thuộc vào máy in của bạn) bao gồm các đường kẻ, zig-zag, con quay, hình lục giác, v.v.

Đối với mật độ infill, như bạn có thể mong đợi, giá trị hoặc tỷ lệ phần trăm thấp hơn có nghĩa là máy in phải đùn ít vật liệu hơn và do đó, thời gian hoàn thành bản in có thể bị ảnh hưởng đáng kể. Để giảm thời gian in, bạn có thể giảm xuống mức thấp nhất là 0%, tức là rỗng, nhưng bạn có thể muốn giữ ở mức từ 5-15% để có ít nhất một số nội lực để giữ độ bền mẫu .

Mẫu infill khác với mật độ và các cài đặt bộ thiết lập khác vì nó không thay đổi theo số thập phân, tỷ lệ phần trăm hoặc số nguyên. Thay vào đó, bạn có thể chọn giữa một loạt các mẫu có cấu trúc lặp lại khác nhau và mang lại những lợi ích khác nhau. Hầu hết các máy in cung cấp ít nhất một vài mẫu, nhưng một số mẫu tốt nhất để giảm thời gian in là các mẫu đường kẻ hoặc zig-zag vì chúng dễ tạo hơn.

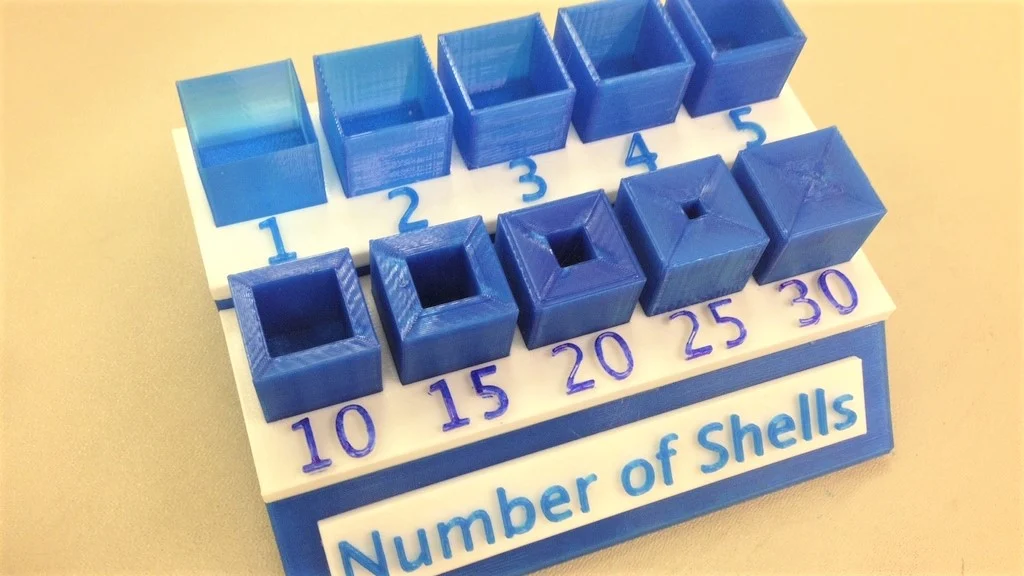

Shells (vỏ)

Vỏ là chu vi bên ngoài của bản in 3D phân chia các lớp bên ngoài của mô hình với lớp bên trong, bao gồm các bức tường và lớp trên cùng và dưới cùng của mô hình. Các vỏ được in thành các đường riêng lẻ xung quanh một bản in và chúng không có đường viền bên trong. Phần tử in này thường được đo theo khoảng cách (của các bức tường và các lớp trên cùng và dưới cùng) hoặc một số lớp.

Bạn càng chọn nhiều vỏ, máy của bạn càng phải in nhiều lớp và tường hoàn chỉnh. Nếu vỏ của bạn dày đến mức chúng chiếm được toàn bộ mô hình, điều đó sẽ giống như việc in với mật độ infill 100%. Theo đó, bạn càng có nhiều vỏ thì bộ phận càng bền, nhưng càng mất nhiều thời gian để in.

Hãy thử hạ vỏ của bạn xuống khoảng cách dưới 0,8 mm (2 lớp sử dụng đầu phun có đường kính 0,4 mm) để in nhanh hơn. Cài đặt mặc định của máy in chia lớp của bạn có thể cao hơn cài đặt này, vì vậy cài đặt này sẽ giúp giảm thời gian in đáng kể. Để in nhanh hơn nữa, bạn thậm chí có thể muốn giảm xuống khoảng cách 0,4 mm, chỉ có 1 lớp trên vòi phun có đường kính 0,4 mm tiêu chuẩn. Chỉ cần lưu ý rằng infill có thể bắt đầu lộ ra khi các bức tường trở nên quá mỏng.

Các bộ phận in bổ sung

Các bộ phận bổ sung mà máy in của bạn thêm vào mô hình để hỗ trợ quá trình in, chẳng hạn như support và đế, có thể là một yếu tố quan trọng khác cần cân nhắc về cách giảm thời gian in.

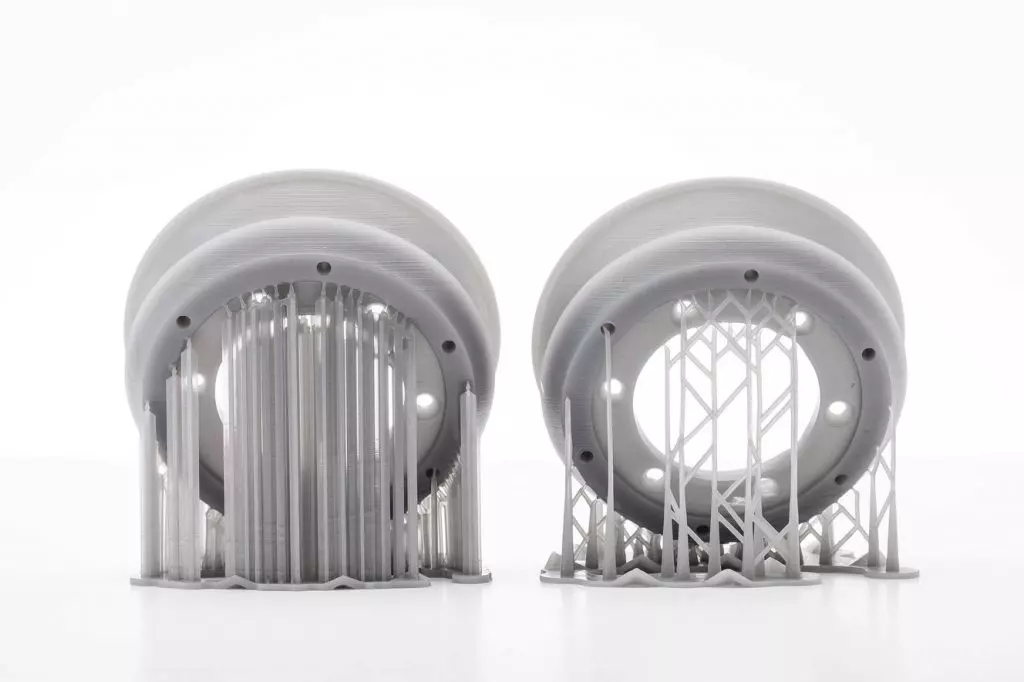

Support

Support là vật liệu và cấu trúc bổ sung được sử dụng để giữ phần nhô ra dốc hoặc cầu. Khi được kích hoạt trong máy in của bạn, support thường có góc nhô ra tối thiểu mặc định là khoảng 45 độ, vì vậy chúng sẽ không hiển thị trừ khi góc nhô ra đáp ứng hoặc vượt qua mức tối thiểu này.

Góc quá thấp khiến máy in nhạy cảm với phần nhô ra, tạo ra quá nhiều cấu trúc hỗ trợ, điều này sẽ làm tăng thời gian in một phần (và cả xử lý hậu kỳ nữa). Đó là lý do tại sao điều quan trọng là làm cho góc này càng cao càng tốt. Xem liệu bạn có thể nâng nó lên 50° hoặc 55° hay không bằng cách sử dụng thử nghiệm phần nhô ra này để thử nghiệm với các góc khác nhau.

Khi góc nhô ra của bạn được đặt, hãy định hướng mô hình của bạn để có ít phần nhô ra nhất có thể, điều này sẽ giảm thiểu hơn nữa số lượng cấu trúc hỗ trợ. Nếu bạn đang sử dụng Cura, bạn có thể dùng thử plug-in Auto-Orientation Cura, tự động định hướng mô hình của bạn để yêu cầu ít hỗ trợ nhất. Tìm hướng phù hợp mà không cần trình cắm này liên quan đến việc xoay mô hình của bạn cho đến khi các cấu trúc hỗ trợ và thời gian in ở mức thấp nhất.

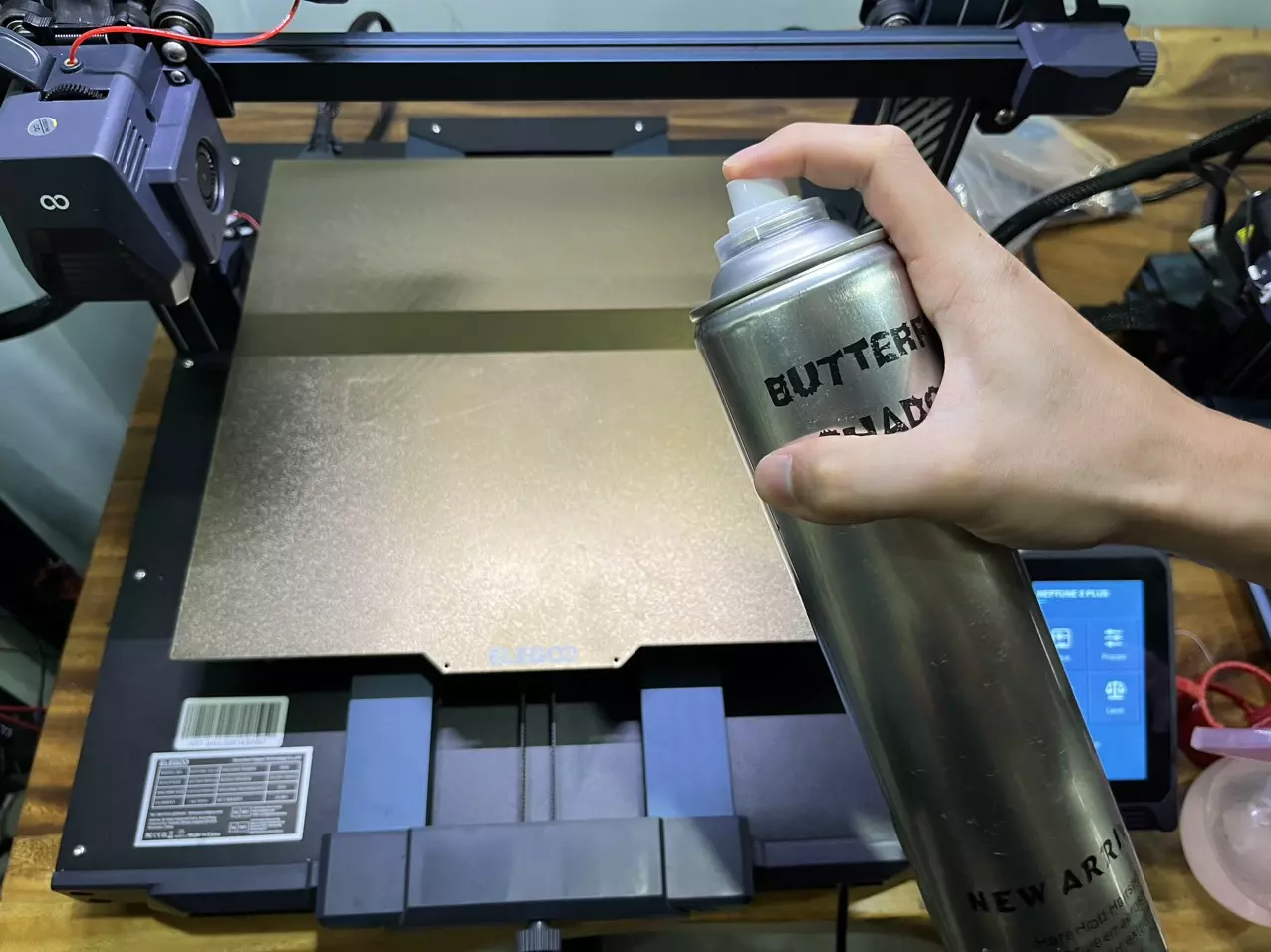

Keo kết dính

Các chất hỗ trợ bám dính là các chất hỗ trợ ở mức cơ bản giúp tăng cường độ bám dính của một bộ phận với bàn in và có ba dạng: đế, vành và skirts(váy).

Một chiếc đế cung cấp độ bám dính tốt nhất cho bàn in và tạo ra toàn bộ nền dày nhiều lớp bên dưới một bộ phận. Mặt khác, điều này có thể tiêu tốn rất nhiều vật liệu và thời gian. Vành(brims)) là một nền dày một lớp mở rộng ra khỏi đế của hình in, trong khi (skirts) là một chu vi một lớp bao quanh phần ngoài của đế của mẫu và sử dụng ít vật liệu nhất. Để có những bản in nhanh nhất, hãy sử dụng váy(skirts) hoặc vành(Brims) nếu cần, nhưng cố gắng tránh bè.

Cài đặt & Hiệu chuẩn khác

Bên cạnh một số cài đặt cân bằng được đề cập ở trên, chẳng hạn như nhiệt độ, Z hop và chế độ kết hợp, bạn có thể điều chỉnh các cài đặt khác để cân bằng hơn nữa tốc độ in và chất lượng in của mình. Hai yếu tố quan trọng là E-step và luồng, xác định lượng sợi in được cấp qua đầu đùn của máy. Một số cài đặt khác bao gồm rút lại (khoảng cách và tốc độ), giật và tăng tốc.

Cài đặt E-steps xác định số “bước” hoặc số vòng quay động cơ một phần mà động cơ bước trục máy đùn (trục E) của bạn quay mỗi khi bạn yêu cầu nó di chuyển một lượng nhất định. Cài đặt này có thể được đặt và điều chỉnh trên giao diện LCD, chương trình cơ sở của máy in hoặc thông qua thiết bị đầu cuối mã G.

Một cài đặt quan trọng khác là dòng chảy, đôi khi được gọi là hệ số nhân đùn. Cài đặt bộ đùn này xác định phần trăm lượng vật liệu ban đầu được sử dụng để in (được đặt bởi bộ đùn) thực sự sẽ được đẩy qua đầu nóng. Bạn có thể đặt hoặc điều chỉnh hệ số nhân đùn trong máy in của mình.

Cả hai cài đặt này phải được điều chỉnh để đạt được độ đùn nhất quán trong bản in và đảm bảo điều chỉnh lại chúng mỗi khi bạn thay đổi tốc độ hoặc nhiệt độ in. Cài đặt hệ số nhân đùn và bước E-step được điều chỉnh kém có thể dẫn đến các bộ phận không chính xác về kích thước và đùn quá mức hoặc dưới mức. Như đã đề cập trước đó, tốt nhất là chỉ thay đổi một cài đặt tại một thời điểm, để bạn biết những thay đổi nào có tác dụng gì.

Cuối cùng, ngay cả khi bạn điều chỉnh tất cả các cài đặt slicer của mình để có sự cân bằng hoàn hảo giữa thời gian in và chất lượng in, thì điều đó sẽ không có ý nghĩa gì nếu bản thân máy in 3d của bạn không ở trong tình trạng tốt nhất có thể. Điều chỉnh thường xuyên sẽ giúp bạn tận dụng tối đa các cài đặt slicer đã được tinh chỉnh cẩn thận, bao gồm kiểm tra độ cân bàn in, độ căng của đai, độ căng của máy đùn, trọng lượng vận chuyển, đầu phun có sạch và không bị tắc, v.v. Ngay cả khi không cố gắng in nhanh hơn, một chiếc máy được hiệu chuẩn tốt sẽ dẫn đến ít lỗi in hơn.